|

|

本帖最后由 深圳嘉立创-SMT 于 2017-5-25 15:59 编辑

鄙视 焊盘上 放过孔的! 不把话说严重点 小年轻 不长脑子

参考帖子:

求助:过孔打到焊盘上过流焊有什么隐患? https://www.amobbs.com/thread-5558248-2-1.html

错误案例:

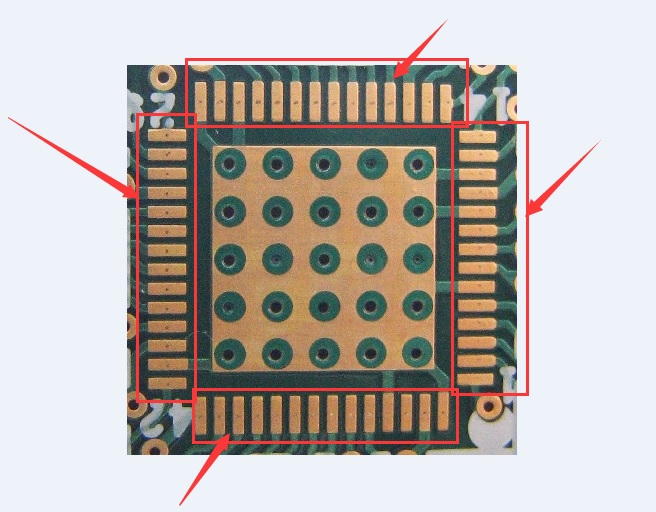

下图是隔壁贴借来的. 虽然某层主说没问题, 反正我鄙视他!

这个鄙视是站在全行业的角度,不是站在某家公司的角度,个别公司艺高人胆,品质与己无关. 来单就接,从来不提醒客户存在品质风险,从来不提醒客户设计有严重问题!

写这个帖子是很影响公司形象的, 但是我还是写了, 至少还能影响一星半点的人. 弄成票是因为 个别被骂的人心里不舒服,可以点下楼主瞎bb发泄一下.

以下为补充内容.

暂时来看这个帖子的目的已经达到了, 焊盘上放过孔一般在大部分工厂是禁忌. 然而,普及这个概念是很困难的. 温文尔雅的写上一个大篇幅的论文, 看的人可能更少了, 能看下去的自然是会感谢. 但是像我一样浮躁的人好多好的存在呢.... 怎么普及呢? 拿我自己娱乐一下大家, 也是不错的, 至少又有一些人关注了品质.

焊盘上 能放过孔? 总结来说

1> 焊盘上能 放置 过孔 吗?

能, 但是有前提. 引脚 焊接 用焊盘 是需要前提条件的. (散热盘是一定能)

前提条件:

(1) 过孔小于一定的直径, 小于一定的数量.

(2) 过孔小于一定的直径且过孔另一边不能开窗, 也是塞孔工艺的一种,

(3) 或 使用塞孔(填平)工艺

(4) 我就是这么设计的,我有我的用处,我要固定焊盘

>>这种也不是没有变通的方案, 也许可以放在周边呢

(5) 了解供应商的工艺能力,知道他们能搞定.

2> 同样是有过孔,为什么有人能做到?

加工行业也是有很多可想办法的位置, 因为看到了你用过孔,一定会漏锡下去, 那么就在多加些锡膏就行了.填满那个过孔焊接自然就能过关了.

比如方法: 钢网可以开孔加大, 可以使用阶梯钢网, 可以再次补锡膏, 可以先做涂覆工艺填充再贴片.

事在人为,就像同样是一张纸,有人能作画,有人只能.....

很多时候我们供应商用了这些聪明方法解决的问题,可真不会告诉客户.

2> 供应商有义务提醒焊盘上有过孔吗?

这个很难说, 多一事不如少一事, 教育培训客户可真不是容易的事情.弄不好把客户吓跑了. 这个不能做那个不能做...

3> 焊盘上放置过孔真的就成了永远的禁忌?

肯定的回答: 一定不会. 我们聪明的人类怎么能被这么简单问题憋住.

4> 保险起见, 大部分老师,前辈都说不能放置过孔 这个也不是错了. 毕竟不是每个人都理解透彻工艺.

5> 焊盘上放置过孔是一定会存在风险的.

(1) 导致焊盘不平整, 现在的零件越来越小, 对零件的引脚共面误差要求越来越严格. 本来人家零件刚好符合标准, 你焊盘上突起一个台阶弄得人家又难焊接了.

(2) 即使用经验的工程师也很难把握需要补偿多少锡膏,

(3) 最重要的是虚焊. 虚焊. 是普遍存在的事情.

|

阿莫论坛20周年了!感谢大家的支持与爱护!!

月入3000的是反美的。收入3万是亲美的。收入30万是移民美国的。收入300万是取得绿卡后回国,教唆那些3000来反美的!

|